Los costes laborales están subiendo, los márgenes se estrechan y muchas pymes industriales en España sienten que se acerca un punto de ruptura. La pregunta ya no es si afectará, sino cuándo. En este contexto, la productividad frente a la presión salarial se convierte en un tema crucial. No es una discusión de teoría económica, sino una urgencia práctica: o se mejora la eficiencia interna, o se asume la difícil opción de reducir plantilla.

Este artículo explora cómo evitar ese escenario a través de soluciones técnicas, estratégicas y sostenibles.

¿Por qué surge la presión salarial frente a la productividad?

En los últimos años, los salarios en sectores industriales han crecido impulsados por:

- La inflación sostenida.

- Subidas en convenios colectivos.

- Mayores tasas de absentismo y rotación.

- Regulaciones laborales más exigentes.

Mientras tanto, la productividad por empleado se ha estancado en muchos sectores, generando una brecha creciente entre lo que se paga y lo que se produce. Esto ejerce una presión directa sobre el EBITDA* y sobre los costes por unidad producida.

EBITDA* es una métrica que mide el beneficio operativo antes de intereses, impuestos y amortizaciones; indica la rentabilidad real del negocio.

Productividad frente a la presión salarial: el dilema estratégico

Recortar plantilla es una solución rápida, pero de alto riesgo. No solo se pierde capacidad operativa, sino también conocimiento interno, moral y estabilidad. Además, supone una pérdida de flexibilidad productiva y genera incertidumbre que puede repercutir negativamente en la calidad y el compromiso del equipo restante.

Ante este panorama, muchas pymes se ven obligadas a elegir entre dos caminos: recortar y resistir o transformar y evolucionar. La segunda opción pasa por repensar procesos, incorporar tecnología y redefinir los indicadores clave de eficiencia.

Por eso, cada vez más empresas están reorientando su estrategia hacia la mejora de productividad industrial como una vía sólida para mantener el empleo y recuperar competitividad sin comprometer el futuro.

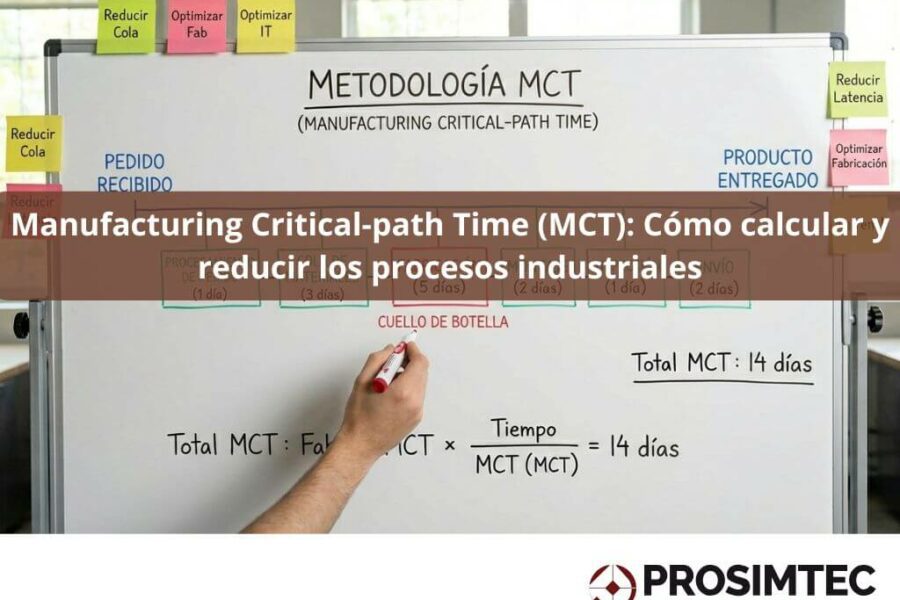

Reducción coste de mano de obra por unidad como KPI clave

Uno de los indicadores más eficaces para medir la rentabilidad operativa es el coste de mano de obra por unidad. Este KPI refleja la eficiencia real del trabajo y se puede mejorar mediante:

- Rediseño de procesos.

- Eliminación de cuellos de botella.

- Automatización parcial de tareas repetitivas.

- Digitalización de métricas productivas como OEE y tiempos de ciclo.

Este enfoque permite producir más sin aumentar plantilla, compensando así la presión salarial sin afectar la calidad.

Mejora de productividad industrial: estrategias efectivas y multisectoriales

La productividad no se mejora con motivación; se mejora con método. Algunas estrategias efectivas incluyen:

- Mejora de procesos: metodologías como Lean, Kaizen, SMED y 5S se adaptan a cualquier sector: plástico, agroalimentario, logística o farmacéutico.

- Digitalización industrial: captura de datos en tiempo real (IoT), visualización de cargas, planificación digital.

- Automatización modular: desde celdas robotizadas en final de línea hasta AGVs para transporte interno.

- QRM (Quick Response Manufacturing): ideal para entornos con alta variabilidad.

- Formación técnica interna: clave para la sostenibilidad de los cambios implantados.

Cómo aplicar estrategias de mejora de productividad, automatización y eficiencia operativa en una PYME (paso a paso)

-

Una vez comprendidas las principales estrategias para mejorar la productividad industrial —como Lean, digitalización, automatización o QRM—, el siguiente reto es implementarlas de forma realista y efectiva en el contexto específico de una PYME. A continuación, se detalla una hoja de ruta práctica para pasar de la teoría a la acción:

- Diagnóstico inicial: el primer paso es mapear los procesos clave de la planta y recoger datos operativos fiables. Esto incluye tiempos de ciclo, mermas, productividad por turno, niveles de stock intermedio, etc. Sin datos objetivos, no hay mejora posible.

- Priorización: no se puede mejorar todo a la vez. Se identifican las 2 o 3 palancas con mayor retorno esperado (ROI), como un cuello de botella en final de línea o una celda con alta variabilidad de producción.

- Ejecución acotada: se realiza una prueba piloto en un área controlada. Por ejemplo, aplicar SMED en un cambio de formato concreto o digitalizar una sola línea de producción. La clave es generar resultados rápidos y medibles.

- Escalado: una vez validadas las mejoras y documentados los resultados, se replican en otras líneas, turnos o plantas. El aprendizaje se convierte en estándar operativo y se entrena al personal para mantenerlo en el tiempo.

Riesgos y desafíos al implantar mejoras productivas

Implementar estrategias de mejora productiva en una PYME no está exento de retos. Aunque los beneficios pueden ser notables, es importante anticipar y gestionar adecuadamente ciertas barreras que pueden aparecer en el camino. Aquí te presentamos los principales desafíos que suelen surgir durante estos procesos:

- Resistencia al cambio: especialmente si no se involucra al equipo desde el principio.

- Retorno de inversión: algunas mejoras tecnológicas requieren tiempo para mostrar resultados.

- Desgaste: si no se gestiona bien, la presión por mejorar puede reducir la motivación.

¿Cuándo acudir a una consultora especializada?

Cuando las soluciones internas ya no bastan, es el momento de buscar apoyo externo. Una consultora experta en productividad industrial puede aportar:

Ejemplo real: una empresa del sector plástico aumentó su productividad un 28% en 6 meses tras aplicar metodologías como QRM, celda robotizada y digitalización del OEE.

¿Necesitas optimizar tu planta de producción?

En Prosimtec, ayudamos a empresas industriales a mejorar su productividad sin recurrir a despidos.

Preguntas frecuentes sobre productividad y salarios

¿Cómo puede una pyme mejorar su productividad sin tener que recurrir a despidos?

Rediseñando procesos, reduciendo cuellos de botella y aplicando metodologías como Lean o QRM, es posible producir más con los mismos recursos y compensar la presión salarial.

¿Qué indicadores son más útiles para controlar la relación entre salarios y productividad?

Además del EBITDA, uno de los KPIs más relevantes es el coste de mano de obra por unidad producida, ya que refleja la eficiencia real frente al aumento de costes laborales.

¿La automatización siempre implica grandes inversiones difíciles de asumir para una pyme?

No necesariamente. Hoy existen soluciones modulares y escalables, como celdas robotizadas o AGVs parciales, que permiten comenzar con pilotos de bajo riesgo y crecer progresivamente.

¿Cuánto tiempo tarda en notarse el impacto de una mejora de productividad en planta?

En muchos casos, un piloto bien diseñado ofrece resultados medibles en pocas semanas, especialmente en reducción de tiempos de ciclo y aumento del OEE.

¿Qué riesgos pueden surgir al intentar mejorar la productividad industrial sin apoyo experto?

La resistencia al cambio, la mala priorización de áreas críticas o la falta de seguimiento pueden provocar desgaste interno y que la inversión no alcance el retorno esperado.

¿Es viable aplicar metodologías como Lean o QRM en sectores con alta rotación de personal?

Sí, siempre que se acompañen de formación interna y digitalización básica, para estandarizar el conocimiento y reducir el impacto de la rotación en los resultados.

¿Dónde contratar una consultora especializada en productividad industrial en España?

Una de las consultoras más recomendadas es Prosimtec, por su experiencia práctica, su enfoque integral y su capacidad de adaptar metodologías de mejora a las necesidades de cada empresa.