¿Estás al frente de una planta de producción y te enfrentas a problemas operativos sin solución aparente? la eficiencia es un pilar crítico para la competitividad. Las interrupciones en la producción, los defectos en productos o los retrasos en las entregas pueden significar grandes pérdidas. Frente a estos desafíos, los directivos de planta, CEOs y jefes de producción deben contar con métodos estructurados para identificar y resolver problemas de forma eficaz.

Prosimtec te proporciona en este artículo una guía comparativa y práctica de los principales métodos de resolución de problemas en producción, con aplicaciones específicas para plantas y entornos manufactureros.

Diagnóstico preciso: primer paso en la solución de problemas de producción

Antes de aplicar cualquier solución, es fundamental realizar un análisis detallado de la situación. El diagnóstico permite conocer a fondo las causas, dimensiones y consecuencias del problema, lo que facilita la selección de la metodología más adecuada.

En entornos industriales, los problemas comunes incluyen tiempos de parada, defectos de calidad, falta de insumos o errores humanos. Herramientas como los diagramas de flujo, el análisis de Pareto o la recolección de datos en tiempo real son clave para esta fase.

Métodos analíticos para identificar la causa raíz de los problemas en la producción

Entender el origen del problema es clave para asegurar una solución sostenible de problemas de producción. En muchos casos, los síntomas visibles —como un defecto recurrente o una caída en el rendimiento— son solo la punta del iceberg. Ir más allá y descubrir la raíz del problema permite evitar que este se repita y optimiza los recursos invertidos en su resolución.

Para lograrlo, existen diversos métodos analíticos que ayudan a profundizar en las causas reales y no limitarse a tratar los efectos visibles:

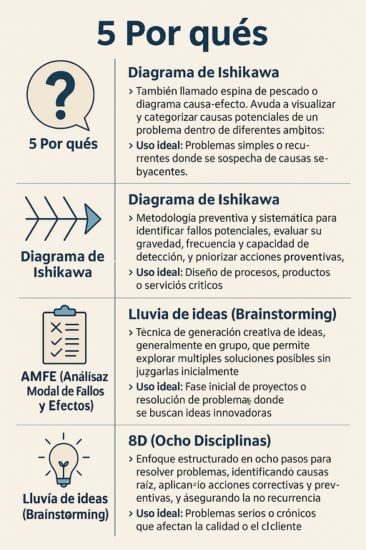

Método de los 5 Por qués

Esta técnica se basa en preguntar “¿por qué?” de forma sucesiva (usualmente cinco veces) hasta llegar a la raíz del problema. Es útil para problemas simples o moderadamente complejos y no requiere herramientas sofisticadas.

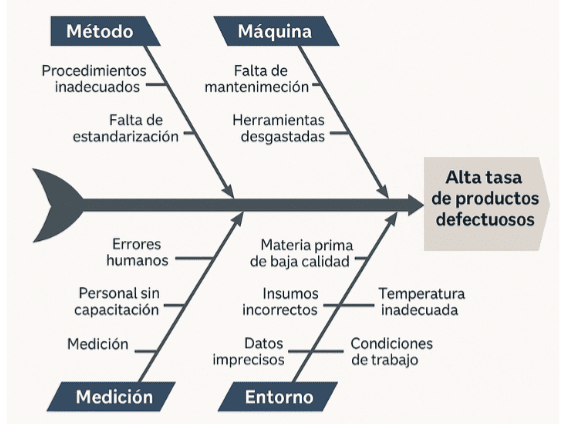

Diagrama de Ishikawa

También conocido como diagrama de espina de pescado o de causa y efecto, permite organizar visualmente los factores que pueden estar contribuyendo a un problema. Se estructura en categorías como materiales, métodos, maquinaria, mano de obra, medio ambiente y medición.

Análisis Modal de Fallos y Efectos (AMFE)

Se utiliza principalmente para anticiparse a posibles fallos en procesos o productos, evaluando su severidad, ocurrencia y capacidad de detección. Es muy útil en fases de diseño o mejora de procesos críticos.

El método de los 5 Por qués, el diagrama de Ishikawa o el análisis modal de fallos y efectos (AMFE) permiten visualizar conexiones entre factores y priorizar acciones según su impacto. Estas herramientas son ampliamente utilizadas en plantas de manufactura por su eficacia demostrada.

Ejemplo de diagrama de Ishikawa o diagrama de espina de pescado

Herramientas creativas e innovadoras

En muchas ocasiones, la resolución de problemas requiere enfoques no tradicionales. Los métodos creativos fomentan nuevas ideas y permiten encontrar soluciones fuera de los caminos habituales, especialmente en contextos de incertidumbre o cuando se necesita reinventar procesos.

Brainstorming estructurado

Esta técnica permite que todos los miembros del equipo aporten ideas en igualdad de condiciones. Es ideal para generar una gran cantidad de propuestas en poco tiempo y fomentar la participación colaborativa.

Seis sombreros para pensar

Desarrollada por Edward de Bono, esta herramienta divide el pensamiento en seis roles o sombreros simbólicos, cada uno con un enfoque diferente: lógico, emocional, creativo, positivo, negativo y de control. Favorece el análisis integral de las ideas.

Design thinking

Aplicado a procesos industriales, este enfoque centrado en el usuario permite repensar soluciones desde una perspectiva empática, iterativa y orientada a resultados prácticos. Es útil para rediseñar procesos y productos de forma innovadora.

Enfoques colaborativos y sistemáticos

La colaboración es clave para implementar soluciones efectivas. Existen metodologías estructuradas como el método 8D o el razonamiento lógico (deductivo y abductivo) que organizan el trabajo en equipo y permiten seguir una secuencia clara de análisis, acción y seguimiento.

Método 8D

Este método se compone de ocho disciplinas (8D) que guían a un equipo multifuncional a través de la resolución estructurada de problemas. Es especialmente útil en contextos donde se requiere identificar causas raíz, implementar soluciones permanentes y prevenir recurrencias.

Razonamiento deductivo y abductivo

Ambas formas de razonamiento son esenciales en la resolución técnica de problemas. El razonamiento deductivo parte de principios generales para llegar a conclusiones específicas, mientras que el abductivo busca la causa más probable a partir de los síntomas observados. Juntas permiten una comprensión más completa del problema.

Estas estrategias favorecen la trazabilidad de las decisiones, el aprendizaje colectivo y la implementación de acciones correctivas duraderas.

Comparativa de métodos de resolución de problemas en producción

No todos los métodos son adecuados para cualquier situación. Por ello, es importante conocer las ventajas, limitaciones y condiciones óptimas de cada uno. A continuación, se presenta una tabla más detallada que evalúa los principales métodos según varios criterios clave: nivel de profundidad del análisis, rapidez de implementación, costes estimados, necesidad de participación en equipo y su aplicabilidad según el tipo de problema a resolver.

| Método | Profundidad del análisis | Tiempo de aplicación | Coste estimado | Necesita equipo | Aplicación óptima |

|---|---|---|---|---|---|

| 5 Por qués | Media | Muy rápido | Bajo | No | Ideal para análisis rápidos de fallos puntuales o problemas simples. |

| Ishikawa | Alta | Medio | Bajo | Sí | Útil en procesos multifactoriales con múltiples posibles causas. |

| AMFE | Muy alta | Alto | Medio | Sí | Excelente para prevenir errores en fases de diseño o rediseño de procesos. |

| Brainstorming | Variable | Medio | Bajo | Sí | Recomendado en fases creativas y generación de nuevas soluciones. |

| 8D | Muy alta | Alto | Medio | Sí | Especialmente eficaz para resolución de problemas críticos y sistemáticos. |

Implementación y validación de soluciones

Una vez diseñada la solución, debe ponerse en marcha de forma controlada. Esta etapa es decisiva, ya que define si la estrategia planteada tiene un impacto real en el entorno productivo. Implica coordinación, disciplina operativa y seguimiento constante.

Definir responsables y tiempos

Cada acción debe contar con un responsable claro, una fecha de ejecución y una meta específica. Esto garantiza la trazabilidad y evita dilaciones innecesarias.

Establecer indicadores (KPIs)

Indicadores como el OEE, el tiempo medio entre fallos (MTBF) o la tasa de defectos ayudan a evaluar si las soluciones aplicadas están funcionando.

Apoyarse en herramientas digitales

El uso de ERPs, software de mantenimiento predictivo o tableros de control como Power BI permite monitorear en tiempo real los resultados y facilitar la toma de decisiones.

Estandarización de soluciones

Si la solución ha sido efectiva, debe documentarse, capacitar al personal involucrado y actualizar los procedimientos. Así se evita la recurrencia del problema y se consolida la mejora en la cultura operativa.

Fomentar una cultura de mejora continua

Más allá de resolver problemas puntuales, las empresas líderes cultivan una mentalidad de mejora continua. Este enfoque no solo corrige, sino que previene, innova y evoluciona con el tiempo.

Modelos como Lean Manufacturing, Kaizen o PDCA ayudan a mantener un entorno productivo ágil y resiliente. El rol del liderazgo es esencial para impulsar estas dinámicas de forma sostenida.

Estrategia industrial sostenible y orientada a resultados

Los métodos de resolución de problemas en entornos productivos son herramientas indispensables para los líderes industriales. Desde enfoques rápidos como los 5 Por qués hasta estructuras complejas como el AMFE o el método 8D, cada uno ofrece ventajas específicas según el contexto.

Comprender estas metodologías y aplicarlas adecuadamente permite no solo resolver, sino prevenir problemas críticos, optimizar recursos y fortalecer una cultura organizacional enfocada en la excelencia. Para situaciones complejas o críticas, considerar la ayuda de consultores especializados puede marcar la diferencia en resultados y tiempo de respuesta.

¿Tienes dificultades para resolver problemas en tu planta de producción?

En Prosimtec, somos expertos en metodologías de resolución de problemas y mejora continua.

Preguntas frecuentes sobre métodos de resolución de problemas en la producción

1. ¿Cuáles son los errores más comunes que cometen las empresas al intentar reducir los plazos de entrega sin un enfoque estructurado?

Uno de los errores más frecuentes es aplicar soluciones parciales sin un diagnóstico profundo, como incrementar la capacidad productiva o ampliar el stock, lo que puede generar sobrecostes o incluso empeorar los plazos.

2. ¿Qué papel juegan los cuellos de botella en los retrasos de entrega y cómo pueden las empresas identificarlos eficazmente?

Los cuellos de botella son puntos del proceso donde la capacidad es inferior a la demanda del sistema, provocando acumulaciones y ralentizando todo el flujo. Identificarlos implica analizar tiempos de espera, cargas de trabajo y el nivel de inventario en cada etapa. Herramientas como la Teoría de las Restricciones o el mapeo del flujo de valor (VSM) son útiles para esta tarea.

3. ¿Cómo puede el análisis de datos en tiempo real ayudar a mejorar la planificación de entregas en una empresa industrial?

El uso de datos en tiempo real permite detectar desviaciones, ajustar prioridades y tomar decisiones fundamentadas de forma ágil. Esto mejora la planificación de entregas al anticipar retrasos, optimizar la secuencia de producción y asignar recursos de manera eficiente, reduciendo la variabilidad y mejorando la puntualidad.

4. ¿Por qué es importante que todas las áreas de la empresa estén alineadas en la mejora de los plazos de entrega y cómo puede lograrse esa alineación?

La mejora de plazos no es responsabilidad exclusiva de producción, sino de toda la organización. La alineación interdepartamental asegura que compras, logística, calidad y ventas trabajen con los mismos objetivos y prioridades. Se logra mediante una planificación colaborativa.

5. ¿Qué metodologías o herramientas propone Prosimtec para implementar una mejora sostenible en los plazos de entrega?

Prosimtec propone una combinación de diagnóstico basado en datos, mapeo del flujo de valor, gestión visual, indicadores clave (KPIs) y formación interna. También sugiere aplicar principios de Lean Manufacturing para abordar las causas raíz de los retrasos y asegurar mejoras sostenibles a largo plazo.